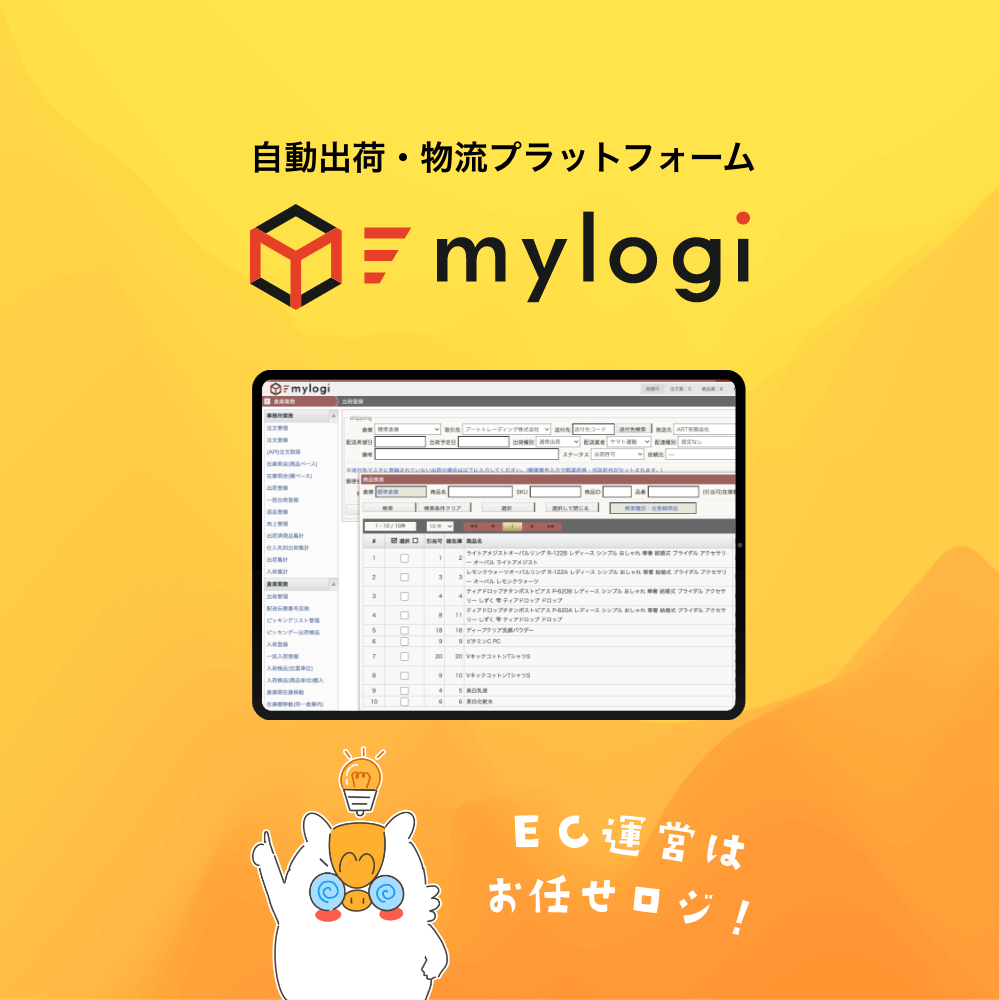

EC運営をもっと気軽に

mylogiはD2Cビジネスを支えるプラットフォームで、商品管理から受注、出荷、在庫管理、出荷、配送までワンストップで管理することができます。

mylogiとは?

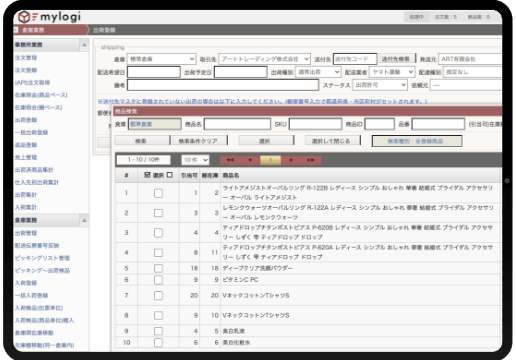

ECサイト運営に特化

「mylogi」は、長年EC運営を行ってきたアートトレーディングが今までに得たノウハウを詰め込んだ、EC特化の物流システムです。

商品在庫管理から入荷出荷管理までEC物流における全てのフローを、プラットフォーム上で完結することができ、OMS(オーダーマネジメントシステム)、WMS(倉庫管理システム)のどちらのシステムも「mylogi」1つで一元管理をすることができます。

こんな方にオススメ!

-

少ない在庫を管理してくれるシステムが見つからないmylogiでは小規模や小ロットから対応しています。

-

カラーやサイズの展開が多くミスが起きてしまう多色展開や多サイズ管理もミスなく誰でもできます。

-

ECサイトに特化したシステムが欲しいEC専業の会社が作ったシステムなのでお任せください。

3分でわかるmylogi

movieで解説!

mylogiはプロの物流会社が利用する本格的な物流システムです。

物流のプロとして必要な機能が揃っているので、正しい在庫管理、業務改善を可能にしEC運営スタッフをお助けします!

物流の全てを ワンストップで

ECサイト運営に特化

商品在庫管理から入荷出荷管理まで物流における全てのフローを、プラットフォーム上で完結します。

OMS,WMSどちらも一つのシステムで利用できるため、倉庫を外部に委託していても、ミスなくスピィーディに連携することができます。

mylogiの便利な 特徴を紹介

お任せください

-

複数の在庫が管理できる

自社サイトとモールなど複数のECサイトの商品を、それぞれデータ上(倉庫)で管理することができ、在庫の売り越し売り逃しを防ぐことができます。

-

多モール注文の管理に対応

mylogiはShopifyや楽天など、ECカートとAPI連携することにより自動で情報を取り込み連携することができるため、待っているだけで注文情報の取得をすることができます。

-

業務フローの確立・追跡機能

様々な業務フローがシステム内で完結しており、作業ごとに決まった流れでチェックやボタンを押していくだけで処理を行うことができます。

誰が触ってもミスを起こさず、複数人での作業にも対応しています。 -

低予算で物流プロのクオリティ

OMSにはない、物流システムならではのバーコードによる管理機能を兼ね備えています。

元々大きな企業・物流システムが使用する機能ですが、mylogiでは低予算でバーコード管理をすることができます。外部委託する必要がなく、お客様自らで出荷の管理を行うことができます。 -

様々なアレンジ

使わない項目を画面から減らすことで見やすい好みの画面にカスタマイズすることや、帳票のテンプレート内で軽減税率への対応や企業ロゴの表示・色変更などのカスタマイズを行うことができます。

便利なmylogiの機能

ECの幅広い業務に対応

入荷

入荷登録から一括入荷登録や入荷検品、棚入までを対応

出荷

注文登録(自動在庫引当)や出荷検品、配送伝票番号反映などの様々な出荷業務をフォロー

在庫

在庫照会、在庫追跡や返品登録などの在庫業務に対して最適なフォローアップが可能

その他の機能

- ハンディ機能

- マスタ管理

- 設定

- 商品画像表示機能

- セット商品管理

- 軽減税率対応

- 同梱機能

- エリア棚管理

- ビジター専用メニュー(物流パッケージ)

- バーコード発行ツール

- 営業日カレンダー機能

- リードタイム設定機能

- フリーロケーション管理

mylogi導入の6つの

メリット

選ぶべき理由がたくさん

連携可能な

外部サービス

様々なサービスをフォロー

カートシステム

モールシステム

一元管理システム

在庫連携

mylogiは、ECの運営をするために開発されたので、直接ECカートやモールと連携ができます。

上記以外でも、ご要望により順次対応中です。連携は、基本注文情報取得と在庫の連携となります。

mylogiの料金プラン

始めやすいお値打ち価格

初期費用 ¥0 + 選べる3つの料金プラン

Basic

API連携 1サイトまで利用可!

- 出荷件数

- 300件まで

- 倉庫数

- 2倉庫

- 商品マスタ数

- 無制限

- ユーザー数

- 3名

- 機能

- 全機能使用可能

従量課金

出荷件数100件まで無料

- 出荷件数 101件~

- ¥30

Standard

API連携 2サイトまで利用可!

- 出荷件数

- 1000件まで

- 倉庫数

- 3倉庫

- 商品マスタ数

- 無制限

- ユーザー数

- 5名

- 機能

- 全機能使用可能

従量課金

出荷件数1000件まで無料

- 出荷件数 1001件~

- ¥20

Premium

API連携 2サイト以上は応相談

- 出荷件数

- 無制限

- 倉庫数

- 無制限

- 商品マスタ数

- 無制限

- ユーザー数

- 無制限

- 機能

- 全機能使用可能

従量課金

なし

- ※ただし、標準版利用時に限る。

よくある質問

これで解決

- 申し込んでからどれくらいで利用開始できますか?

ご要望によって異なりますが、最短で3営業日〜環境をご用意が可能です。

- 1日どれくらいの出荷になった時に利用を始めた方が良いですか?

1日1件からでもご利用開始をお勧めします。

初期からご利用いただくことで、出荷が急に増えた場合もミスなく対応できるようになります。

- どんな業種に向いているシステムですか?

逆に向いていない商材などありますか? 多色展開や多サイズ管理が必要なアパレル商品に向いています。

現在、賞味期限などのロット管理対応をしておりませんので、食品などは向いておりません。

- バーコード検品はスマホのアプリありますか?

アプリはございません。

バーコード検品時KEYENCE端末を推奨しておりますがタブレット+バーコードリーダーでのご使用も可能です。

- 推奨環境はありますか?

Google Chromeの最新版

解像度は1366×768 以上を推奨しています。

- ユーザーによって権限を変更できますか?

可能です。

管理者・事務所担当者・倉庫担当者の3つの権限があり、変更も可能です。

- 複数人で使用できますか?

プランによってユーザー数が異なります。

Basicプランで3名まで、Standardプランで5名まで使用可能です。

- BtoBでの利用は可能ですか?

可能です。

一つの環境でBtoBとBtoCでご利用いただけるので、在庫管理が簡単に行えます。

- 導入について相談に乗ってほしい

もちろんご相談ください。導入後もサポートさせていただきますので、お気軽にご相談いただけます。